FACTIBILIDAD DE MANUFACTURA

Formado de placa metálica Análisis de Inyección de plástico

Formado de placa metálica

Ofrecemos soluciones de simulación de inyección de piezas plásticas con capacidades de análisis, diseño, optimización, validación y diagnóstico del proceso de inyección.

Con expertos con más de 20 años de experiencia en este ramo, ofrecemos análisis de cada paso del proceso del formado: corte de platina, estampado, corte, punzonado y doblado.

Nuestras capacidades no se limitan a la ingeniería y desarrollo del producto, es parte de nuestro compromiso de trabajo, ofrecer recomendaciones durante los procesos de manufactura que permitan fabricar productos de acuerdo con especificaciones y necesidades de nuestros clientes.

Posterior a los análisis de estampado, nuestras capacidades nos permiten exponer los componentes a cargas dinámicas de operación, a través de análisis estructurales CAE, para analizar el funcionamiento del componente en condiciones reales de trabajo y considerar posibles cambios de diseño.

Capacidades:

- Análisis de formabilidad basado en el componente:

- Identificación de zonas problemáticas del componente.

- Recomendaciones de diseño geométrico, cambio de material, modificación del proceso.

- Análisis de formado basado en la herramienta del cliente:

- Identificación de mejoras en el proceso de estampado.

- Recomendación de los parámetros óptimos del proceso de estampado y posibles cambios en el, herramental.

- Diseño del herramental /y del proceso de estampado:

- Diseño conceptual de herramientas.

- Diseño de detalle de herramentales para dados progresivos, prensas de transferencia o proceso tandem.

- Optimización del concepto del herramental/proceso basado en variables de control significativas.

- Tamaño/forma de platina.

- Avance de platina.

- Tonelajes por operación.

- Capacidad de prensas.

- Cinemática de herramientas.

- Análisis de diagnóstico de herramentales/proceso.

- Guía efectiva para el desarrollo de producto manufacturable

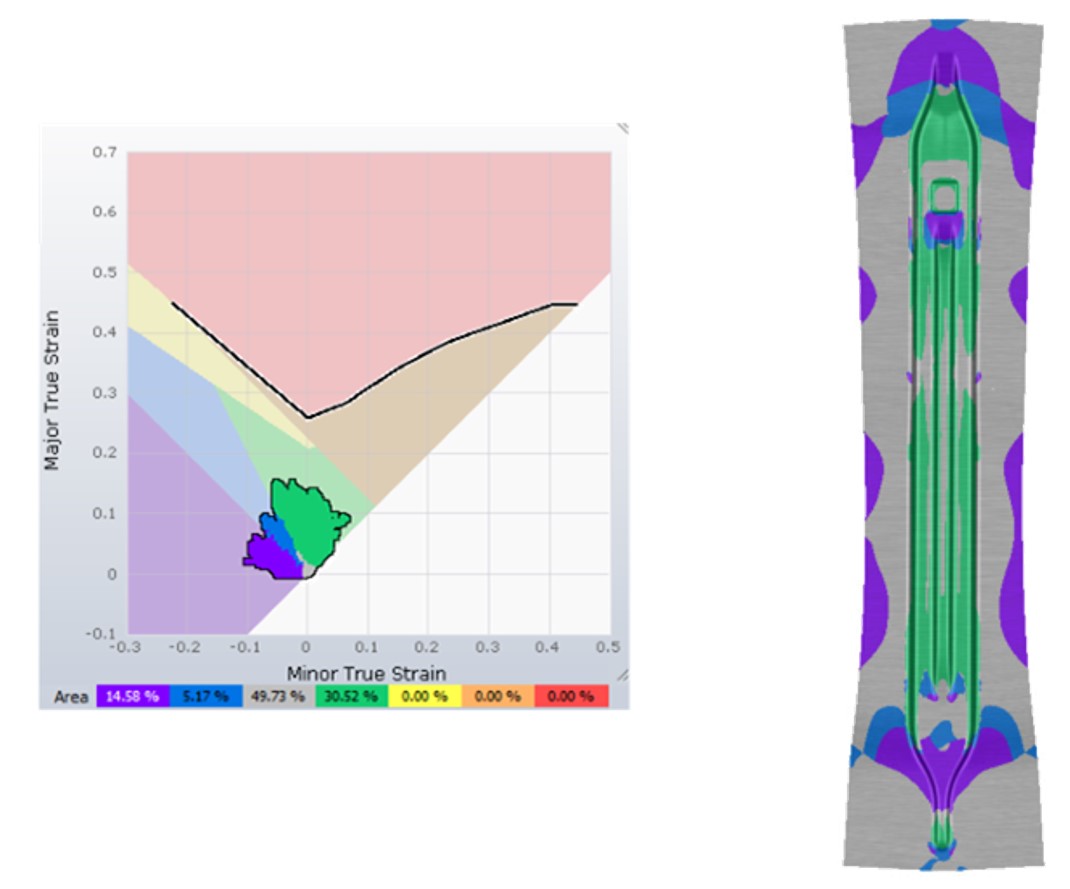

- FLD (Forming Limit Diagram).

- Evaluación de deformaciones principales.

- Recuperación elástica (springback).

- Adelgazamiento y engrosamiento de lamina.

- Predicción de Arrugas.

- Defectos superficiales.

Somos usuarios expertos certificados del software líder de estas aplicaciones, Autoform.

Análisis de Inyección de plástico

Ofrecemos soluciones de simulación de inyección de piezas plásticas con capacidades de análisis, diseño, optimización, validación y diagnóstico del proceso de inyección.

Capacidades:

- Ubicación de los puertos de inyección.

- Correcta localización de los puertos de inyección de la pieza para garantizar la mejor calidad final.

- La localización de los puertos puede tener requisitos y restricciones como el diseño de la pieza, uso, estética y construcción del herramental.

- Ventana de las variables de inyección.

- Optimización de las variables de inyección que garantice el obtener una pieza de calidad.

- Puede determinarse qué ubicación del puerto de entrada nos puede dar una ventana más amplia de las variables de inyección.

- Diseño del puerto y de los canales de inyección.

- Identificación del diseño óptimo de los puertos de inyección de la pieza.

- Balanceo y dimensionamiento de los canales de inyección para optimizar el herramental.

- Análisis de empaquetamiento.

- Evaluación de torcimiento, encogimiento y defectos que afecten el GD&T de la pieza.

- Válvulas de los puertos.

- Las válvulas de los puertos son comúnmente usadas para componentes de canales de inyección calientes.

- Ofrecen mayor control del frente de flujo del plástico al cerrar y abrir en el momento preciso.

- Apertura/Cierre secuencial (para eliminar las líneas de soldadura).

- Análisis de enfriamiento.

- Para determinar estabilización térmica en el herramental.

- Ayuda a determinar el tiempo de enfriamiento durante el proceso de inyección.

- Análisis de torcimiento.

- Para determinar qué tanto las dimensiones de la pieza se desvían del nominal.

- Análisis de llenado, empaquetamiento, retención, enfriamiento y torcimiento.

- Predicción de la distorsión y contracción de la pieza.